Pesquisar serviço

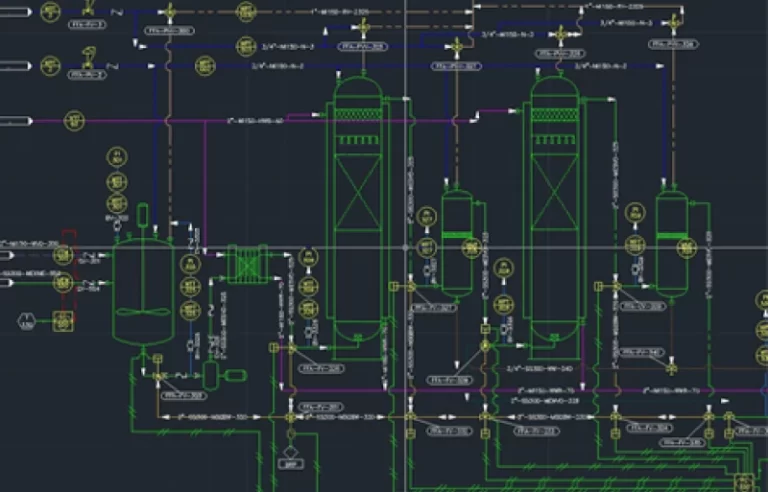

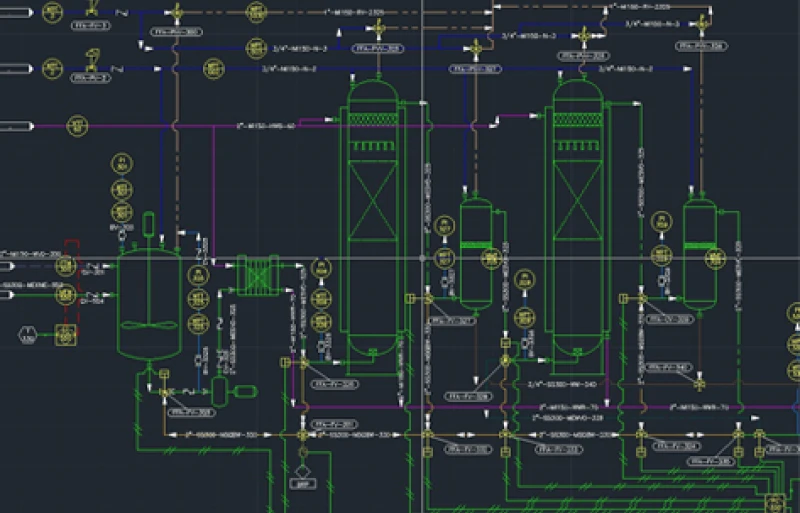

Engenharia e otimização de Processos Químicos:

Dimensionamento de Equipamentos e Operações Unitárias:

Otimização de Processos e Consultoria em Fertilizantes:

Produção sustentável, Processamento de adubos e Nutrição de plantas e cultivos

Gestão de Projetos e Controle de Qualidade na Produção

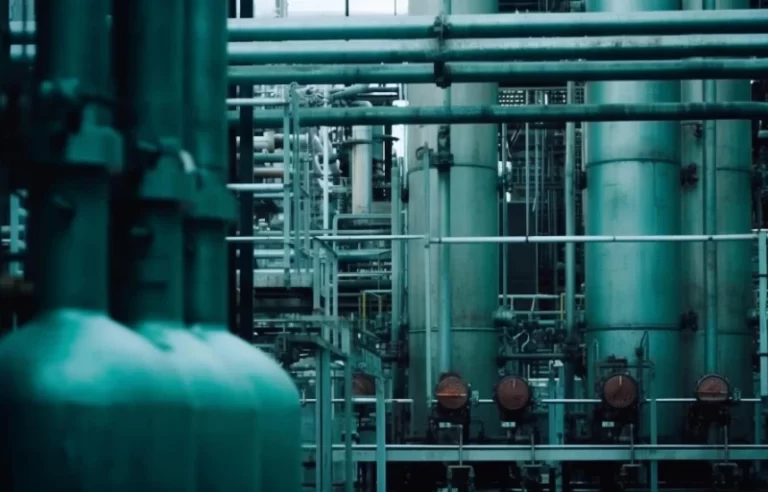

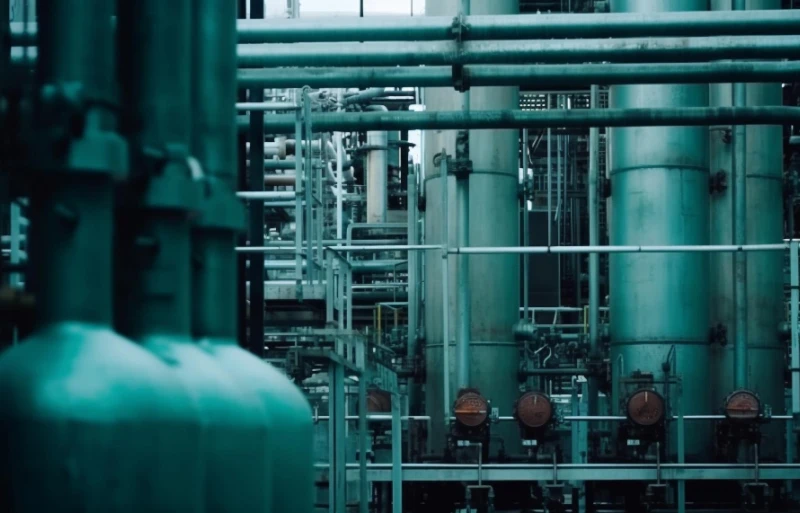

A ART TEC CONSULTORIA E ENGENHARIA ATENDE OS MAIS VARIADOS SETORES INDUSTRIAIS!

Não perca mais tempo!

Preencha agora o formulário para receber gratuitamente uma avaliação técnica!